未分類

揭開全新電動車平台MEB的神秘面紗(上)

2018.12.09 作者:許鴻德

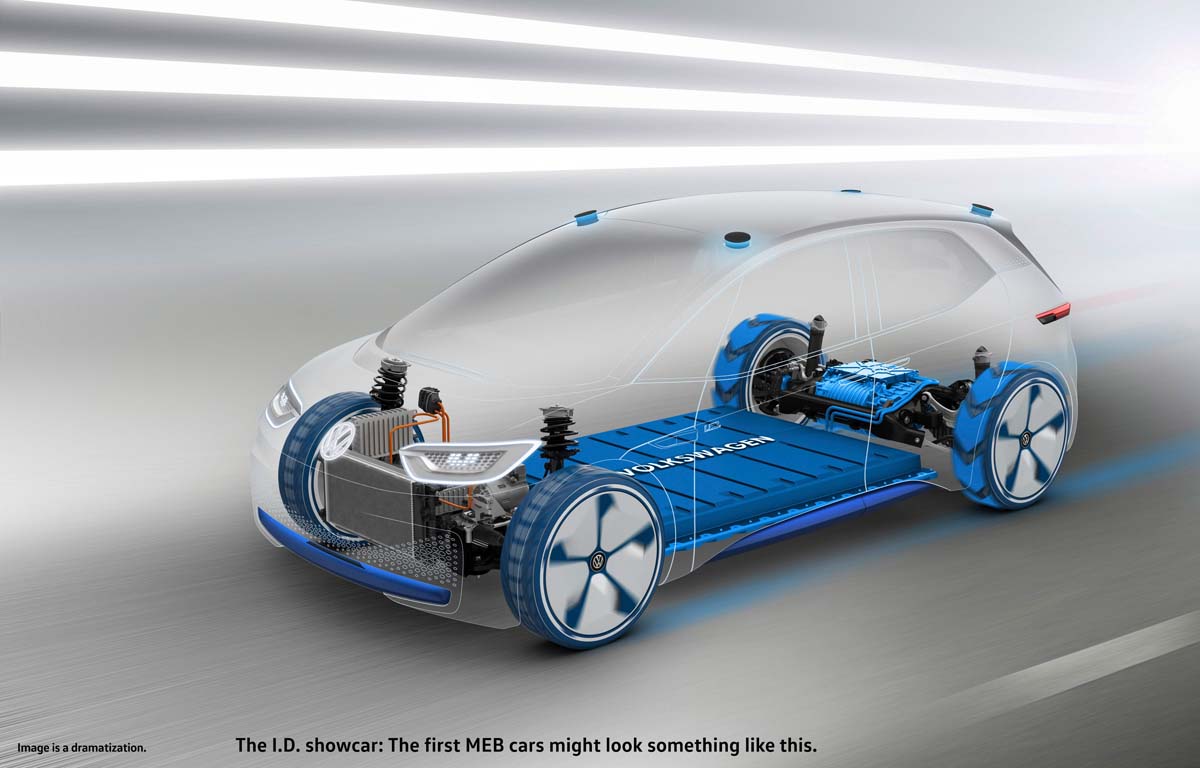

▲VW逐步透露旗下全新電動車平台MEB相關信息,2022年該集團旗下4個品牌將在全球推出27款MEB(德文原文為Modularer Elektrobaukasten,英文為Modular Electric Drive Kit)平台車型。

Modularer Elektrobaukasten(MEB), The platform for new era

隨著正式問世的時間逐步接近,VW逐步透露旗下全新電動車平台MEB相關信息,2022年該集團旗下4個品牌將在全球推出27款MEB(德文原文為Modularer Elektrobaukasten,英文為Modular Electric Drive Kit)平台車型,覆蓋範圍從小型車到富有生活情趣的廂式車VW Bulli。擁有較強的擴充性,能夠同時滿足不同級別、不同類型的車都使用MEB平台,並實現插電式混合動力、純電池動力、混合動力等不同車型的模組化生產。為何VW投入鉅資研發MEB電動車平台?其技術特色又是什麼?請看我們的分析。

撰文=許鴻德 / Hunter Hsu

模組化平台理念真正發光發熱,源於1990年初期Ferdinand Piech領導VW從負債數十億美金的困境中起死回生,最為後人稱到的就是集團內車廠「共用車身平台」的策略,汽車銷售的競爭日趨激烈,消費者對產品品質的要求卻越來越高。為了對新產品比前一代進步的期待,同時兼顧壓低開發成本以及各國的文化及需求差異,以開發共用底盤、共用引擎等系統關鍵零組件來搭配不同外觀之車型以滿足不同階層車主的需求成為最佳解決方案。

▲能夠同時滿足不同級別、不同類型的車都使用MEB平台提供充裕的工程設計彈性。

模組化車身平台的堅決擁護者

在2015年深陷柴油引擎空污排放醜聞後,VW集團就確立了電動車的戰略發展方向,並隨即啟動全新電動車平台的研發工作,2016年MEB電動車平台的首款概念車I.D.正式展示在公眾面前,也預告量產車型預計將在2020年問世。截至目前為止,已有多款以MEB平台為基礎的概念車問世,包括電動客車BUDD-e、I.D. BUZZ及I.D. Vizzion。

沒有了橫置與縱置引擎室的設計限制,在技術上MEB將是比MQB涵蓋車型更廣的全新平台,在「Roadmap E電動化戰略」下,VW集團旗下4個品牌計畫在2022年推出27款MEB平台車型,覆蓋範圍從小型車到富有生活情趣的廂型休旅車VW Bulli。2025年集團旗下各品牌將推出包括50款純電動汽車及30款插電式混合動力汽車在內的共80餘款新能源汽車。最晚到2030年集團內全部車型將實現電動化!為了達成前述目標,2018年11月18日VW集團宣佈在2019年至2023年之間的4年間將斥資440億歐元(500億美元)用於建設新工廠、電動汽車、自動駕駛和移動服務,VW電動出行業務負責人Thomas Ulbrich在接受訪問時表示。

▲早在創立之初,VW工程團隊就熱衷於基於同一平台底盤打造各式各樣不同的車型,甚至可以追溯到商用車鼻祖T1車型(基於始祖Beetle底盤打造),而Porsche車廠的開山之作365車型也同樣是由Beetle底盤基礎而研發。

即將問世的MEB電動車平台無疑是撼動汽車與電動車產業、也會流名青史的關鍵平台,該平台出自於率先於汽車產業引領平台模組化潮流的VW集團也不讓人意外。VW集團如今能夠成為歐洲汽車產業的霸主,過去對於新科技的追求功不可沒,最具代表性的例子就是「平台資源共享」策略。早在創立之初,VW工程團隊就熱衷於基於同一平台底盤打造各式各樣不同的車型,甚至可以追溯到商用車鼻祖T1車型(基於始祖Beetle底盤打造),而Porsche車廠的開山之作365車型也同樣是由Beetle底盤基礎而研發。1970年代VW車廠開始用A0級/A級/B級/C級/D級尺寸的車身底盤平台概念來區分旗下的迷你型車/小型車/中型車/中大型車和大型車產品,這也是該廠最早的平台雛形。

而模組化平台理念真正發光發熱,源於1990年初期Ferdinand Piech領導VW從負債數十億美金的困境中起死回生,最為後人稱到的就是集團內車廠「共用車身平台」的策略,汽車銷售的競爭日趨激烈,消費者對產品品質的要求卻越來越高。為了對新產品比前一代進步的期待,同時兼顧壓低開發成本以及各國的文化及需求差異,以開發共用底盤、共用引擎等系統關鍵零組件來搭配不同外觀之車型以滿足不同階層車主的需求成為最佳解決方案。

▲從最早的PQ(橫置引擎)/PL(縱置引擎)12/25/35/45/46經典世代平台,到進入21世紀後VW集團的平台科技已遠超多數人的想像。

從最早的PQ(橫置引擎)/PL(縱置引擎)12/25/35/45/46經典世代平台,到進入21世紀後VW集團的平台科技已遠超多數人的想像:目前傳統燃油引擎新車型都將來自四大通用平台:包括以橫置引擎MQB平台為基礎推出中小型車;以引擎縱置模組化平台MLB(Modularer Längsbaukasten)為基礎推出中大型車以及改良平台MLB evo推出頂級旗艦車型;以引擎中置模組化平台MSB(Modularen Standardantriebsbaukasten)為基礎推出豪華跑車;最後以新款小型車系列NSF(New Small Family)平台為基礎推出小型車和微型車產品。

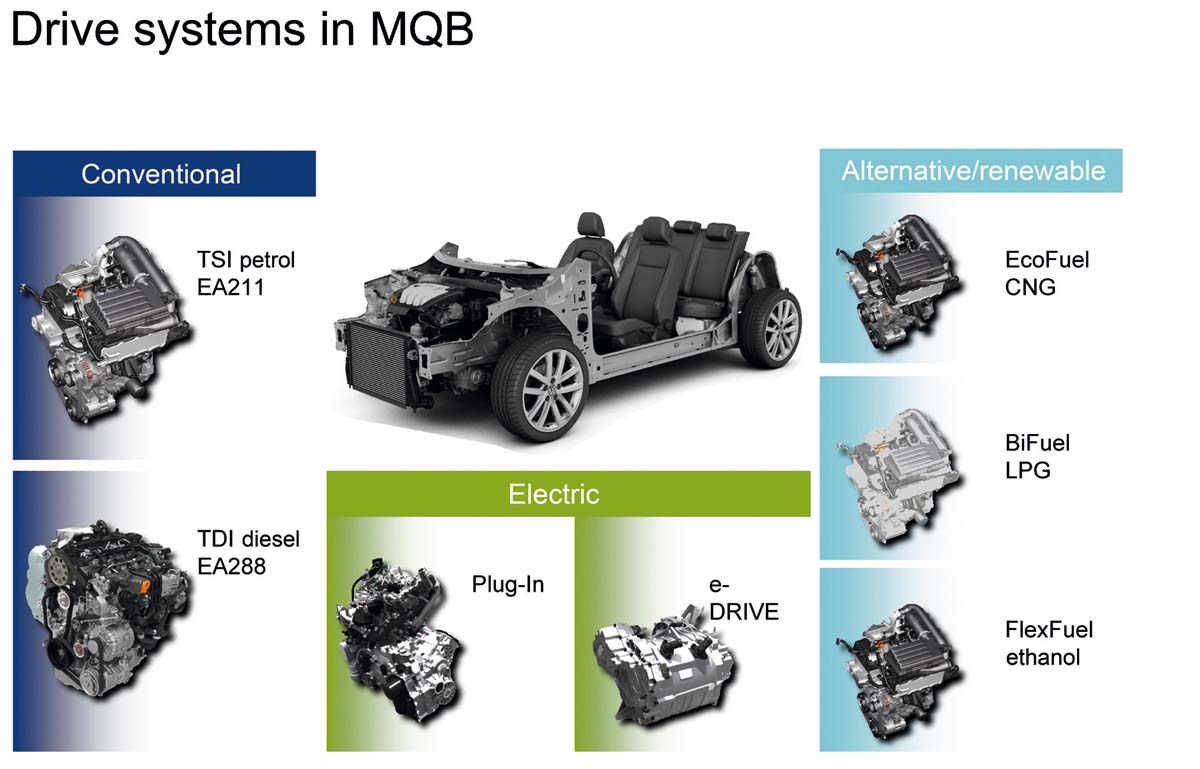

我們以2012年推出、至今多款量產車型已使用、採用新材料和新的生產工藝、專供橫置引擎使用的MQB平台(德文原文為Modularer Querbaukasten,英文為Modular Transverse Matrix)為例,這款被視為VW集團最重要的模組化平台適用於小型至中型轎車,覆蓋VW、Audi、Skoda與Seat等多品牌車型,包括Audi TT、A3、Skoda Superb、Karoq、VW Golf及Jetta均基於此平台打造。在過去十年內採用此平台售出車輛已多達近5,500萬輛!這主要歸功於模組化結構上可調整輪距、懸吊系統與軸距以開發不同車型;並可在同一條生產線上生產不同的車型,從而大幅提高了生產靈活性並降低成本。MQB平台衍生的第一款車型Audi A3將比上一代減重超過80公斤,而採用相同平台的七代Golf減重幅度更將達到220磅(將近100公斤)!假使以六代Golf 車型為基準,減重後的車重將由原本的1,190公斤降低至1,090公斤,以現行Golf車身尺碼來看非常難得(尤其是新一代車型其車身長度與寬度還將增加),甚至已比上一代Polo車型還要輕盈,原廠表示這能夠帶來23%的燃油效率提升。100公斤的減重將來自於電子系統(減輕6公斤)、引擎系統(減輕40公斤)、傳動系統(減輕26公斤)以及車身主體架構(減輕37公斤)。我們從MQB平台車型涵蓋了此前從PQ25到PQ46幾乎所有基本的產品,就可發現其不凡的工程潛力,雖然開發成本巨大,但通過模組化平台可降低約20%的製造成本,MQB平台每年就可為VW集團節約174億美元。該集團也證實未來還將推出MQB的升級版MQB evo平台。

VW集團的成功引發了汽車同業的仿效,今天多數大型汽車集團都不惜投入鉅資研發自有的模組化平台,以Mercedes車廠為例,其共用零組件計畫包括了調整工程及研發團隊,透過從縱向(垂直整合)組織模式轉到了橫向(水平整合)組織模式,不同車型間分擔研發成本的計畫還包括共用車內座椅結構、車用電子系統結構、感測器網路、線路和車用電腦軟體等。使用共同主要系統的優點是可以用更短的時間、更少的成本開發新車型。幫助該品牌推出多種車款搶佔各個利基市場(如掀背車、雙門跑車、敞篷車、旅行車、SUV、CUV等分眾級距)以爭取銷售量的最大化。

▲VW集團最重要的MQB模組化平台適用於小型至中型轎車,覆蓋VW、Audi、Skoda與Seat等多品牌車型,包括Audi TT、A3、Skoda Superb、Karoq、VW Golf及Jetta均基於此平台打造。在過去十年內採用此平台售出車輛已多達近5,500萬輛!

專為電動車設計平台的必要性

摘要2=在新能源的大潮下,VW成為傳統汽車品牌中最早決定大力發展、也是轉身純電動車型最快的汽車巨頭,MEB電動車平台應運而生。而長期以來積累的模組化平台經驗讓其開發MEB等電動化平台得心應手,這是興起的全新電動車品牌難以企及的技術壁壘。模組化平台雖然先期投入巨大,但帶給VW集團的不僅僅是更快速的新車設計與節約生產成本,也能針對消費者的喜好更快的做出反應推出相應的產品。

該不該推出一款100%為電動車而生的平台?各大汽車集團內部都曾經有過激烈的爭論,就連專注於電動車產品的Tesla車廠創辦人Elon Musk也曾對旗下兩款產品Model X與Model S採用相同平台進行了反思,為了在Model X上多實現其他功能導致兩款車型的設計彼此限制,於是該廠尺寸更小的Model 3和Model Y在研發時決定直接採用兩個平台。但對於從燃油引擎動力車型起家的傳統車廠而言,進軍電動車市場意味著累積四大關鍵領域:底盤、電池、馬達、電池控制系統的核心技術。

▲早期由於產量與銷量較低與經驗不足,汽車工程師的第一選擇是電動車型與傳統引擎車型共用平台,包括Chevrolet Volt、Nissan Leaf與2013年推出的Golf車型電動版本都屬於此類。

與傳統汽車三大核心系統(引擎、變速箱、底盤)不同,電動汽車的四個核心系統:底盤、電池、馬達、電池控制系統都已有成熟的供應體系,Tesla車廠的電池、電機都來自供應商(鋰電池是日本Panasonic的18650規格電池,這種電池常見於筆記本和智慧手機中,馬達則來自台灣富田電機。新進業者可以很容易在電機、電池領域趕上Tesla車廠,但真正的挑戰在於如何掌握電池控制系統以及車輛底盤平台設計,這涉及到造車的核心——車身安全領域的豐富經驗,而VW集團更是平台化造車的堅定擁護者,不論是過去PQ、PL平台兩大家族,還是隨後的MQB、MLB等模組化平台,都成為消費者心目中「先進造車理念」的代表。著眼於未來百萬甚至千萬規模的電動車銷售量,該集團砸下血本研發MEB電動車平台的決定不讓人意外。

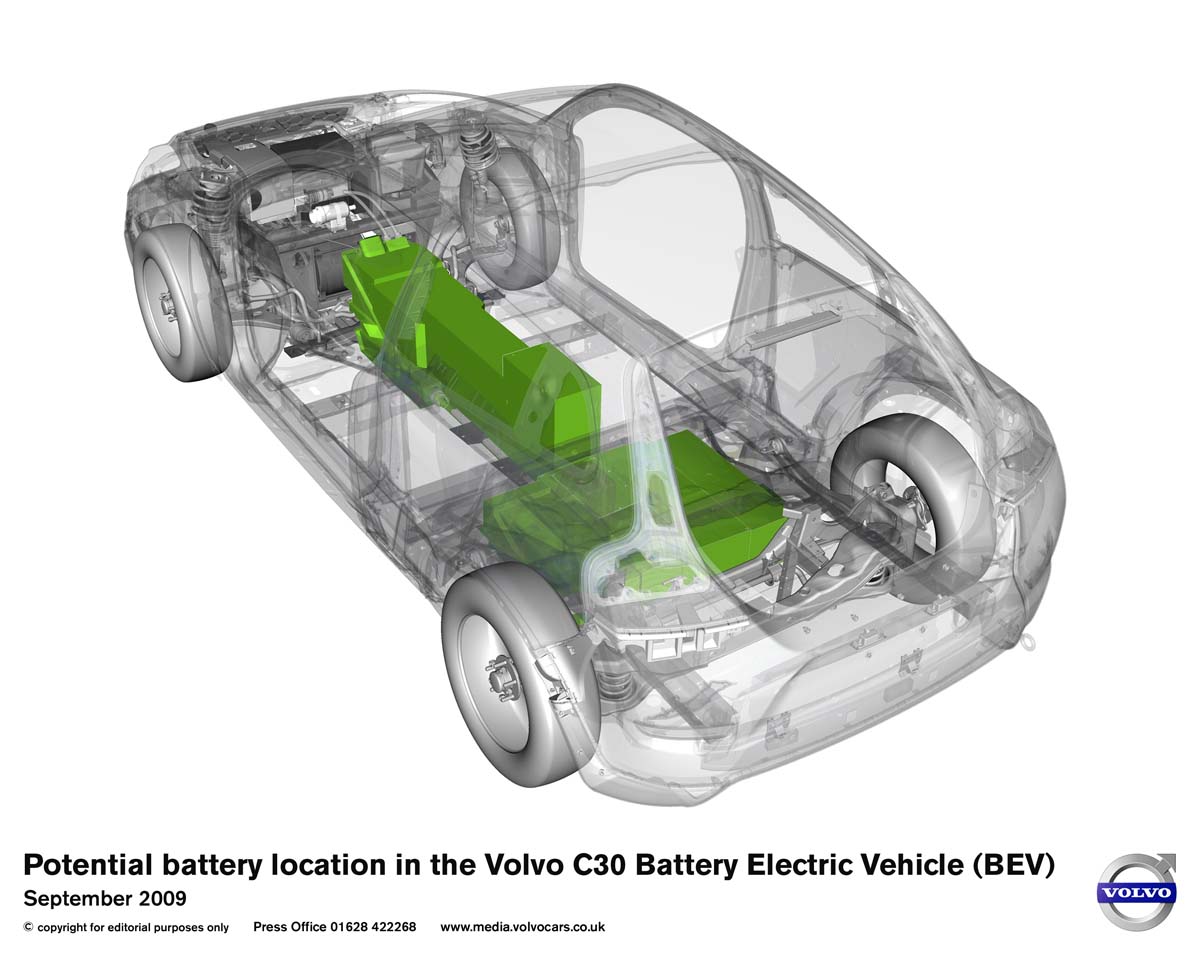

▲電動車與燃油引擎車輛共用底盤導致諸多限制:電池模組和馬達往往被硬塞進之前放置引擎、油箱、變速箱的位置,最常見的就是在變速箱通道和座位下面的「T形電池模組」(大幅佔用車室內空間)。

從車輛操控及產品特色的角度來看,電動車專用平台也有其必要性!電動車底盤的設計經過超過10年的探索,早期由於產量與銷量較低與經驗不足,汽車工程師的第一選擇是電動車型與傳統引擎車型共用平台,包括Chevrolet Volt、Nissan Leaf與2013年推出的Golf車型電動版本都屬於此類。與電動車相比,傳統汽車心臟的引擎體積與重量顯著、形狀又不規則,不論是前置、中置,還是後置都各有優缺點,引擎位置對整車的外觀比例影響很大,而電動車的馬達體積卻小的多,所以電動車真正的設計障礙在於電池模組的位置(以及安全設計)!汽車工程師過去探索的方向有三個:配合傳統汽車底盤的佈局來放置電池模組、或將電池放到原本引擎的位置、最後才出現滑板(平台)式電池模組設計。

▲為了與燃油引擎車輛共用底盤導,結果就是車身重心大幅上移而導致車輛側傾明顯。

電動車與燃油引擎車輛共用底盤導致諸多限制:電池模組和馬達往往被硬塞進之前放置引擎、油箱、變速箱的位置,最常見的就是在變速箱通道和座位下面的「T形電池模組」(大幅佔用車室內空間),結果就是車身重心大幅上移而導致車輛側傾明顯。Tesla車廠的第一款產品Roadster將內含6,831顆電池的長方形的電池盒放在Lotus Elise車型的引擎室內,給乘客提供的體驗也就是一輛電動版的Lotus Elise(但車室內空間更小)。為此Tesla車廠第一款專門設計的電動車Model S就採用了滑板(平台)式電池模組設計,數千個圓柱形小電池被封裝為扁平的模組,這樣的設計有很多好處:首先是電池模組重心離地面較近提升了車輛操控性,馬達和其他電裝系統也能放在車軸的高度而加大了車室內空間。類似的設計哲學也出現在BMW i3車型上:碳纖維的「Life」車身框架安裝於鋁合金的「Drive」底盤模組上,Drive底盤模組包含電池模組、馬達和懸吊系統,BMW i3雖因尺寸限制而縮小了行李箱空間,但車室空間充分展現了滑板(平台)式電池模組設計的優勢:BMW i3的車身尺寸與VW Polo類似,空間感受卻接近BMW 3系列。

-

豐田推出「全新 Corolla Cross」!搭載專屬強勁動力系統與類似手排的6速變速機,展現驚人的駕馭性能!導入高性能且充滿銳利感的外觀設...

-

豐田的「超新潮 SUV 廂型車」超令人期待! 霸氣的方正設計 × 和「VOXY」差不多的剛剛好尺寸! 還有超帥的「神級滑門」...

-

1公升油跑「30公里」!豐田最新「5人座」小型房車超猛!全車系標配「油電混合」的超剛好家庭用車!加速也很有力的「新款卡羅拉」,新車價只要22...

-

豐田推出「全新 Sienta」! 安全性再升級,還搭載了品牌首見的超方便新功能! 跟對手本田「Freed」有什麼不一樣? ...

-

本田發表全新「掀背車」!車長4.5公尺 × 車寬1.8公尺的「剛剛好尺寸」,搭載比最上級車型便宜85萬日圓的簡約配置!採用真皮材質的黑色內裝...

-

Toyota 新型 RAV4 將於 2025 年度內上市!嶄新「鯊魚臉」與強悍動力單元加持!與 Harrier 的市場區隔將如何變化?受歡迎...

-

日產「全新型 Elgrand」引發大量期待迴響! 網友紛紛表示「日產這次是認真的!」「終於追上 Alphard 了!」睽違16年全面改款,這...

-

三菱全新「3排座SUV」首度亮相! 網友大讚「全球都能競爭的車款」「氣勢外型超帥」!於越南登場的「DST」引發熱烈關注!...

-

驚人的起售價246萬日圓!「全長5米級轎車」有何特色?造型時尚的「N7」在中國熱銷的原因究竟是什麼...

-

豐田全新「黑色皇冠Estate」超厲害! 專屬「超黑車身色」×匠心打造「表面處理」!全長4.9米滿足「擁有感」的特別「The Limi...

FB一手車訊粉絲團

FB一改裝車訊粉絲團