未分類

汽車減肥 大勢所趨 如何一減再減?

2012.10.11 作者:CARNEWS

文 許鴻德

由於油電混合動力以及電動車的關鍵零組件居高不下,加以全球經濟低迷拖累消費者的購買力,車廠的節能重心已經從各式先進科技轉移至最基本的輕量化科技,即將問世的大改款VW Golf將採用新開發的MQB底盤系統、車重有可能較前一世代還要輕達100公斤之多,其他車廠也在不斷探索高剛性工程塑膠的使用,讓未來的汽車「更加輕盈」。從中國到歐盟總部比利時、再到全球最大單一汽車市場美國,各國政府都要求新車使用更少的汽油,最好是完全不使用汽油(電動能源)。美國國會2007年12月所通過的新CAF?標準旨在以「積極但負責」的方式提高規定標準;此項法案要求車輛在2015年達到35mpg的節能效能,亦即將目前燃料經濟標準提高40%。據估算,提高CAFE標準將使美國2020年後日均石油消耗減少100多萬桶。

|

| 若能在新車研發階段降低車身重量降低100公斤,則車輛在都會行駛狀況下每100公里可節省0.3至0.6公升燃油、同時減少7.5至12.5g/km的二氧化碳排放量。 |

汽車輕量化勢不可擋

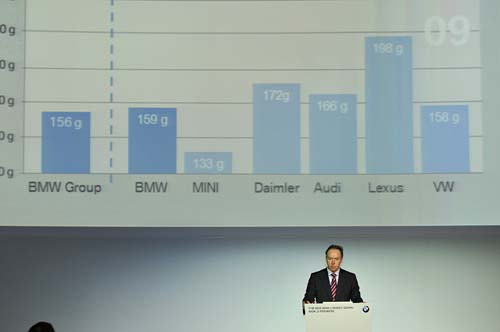

經歷了2008年的高油價夢魘後,如何提昇燃油效率成為汽車製造商的首要課題。然而提昇效率並非只有「混合動力系統」這個唯一答案!僅僅減輕車身重量就能節省約5%的燃油,Mercedes車廠估計車體重量約佔車輛都會行駛油耗的23%左右,若能在新車研發階段降低車身重量降低100公斤,則車輛在都會行駛狀況下每100公里可節省0.3至0.6公升燃油、同時減少7.5至12.5g/km的二氧化碳排放量,汽車重量每降低1%,油耗可降低0.7%。根據鋼鐵生產廠商Arcelor-Mittal、Robert Bosch GmbH與諮詢公司Arthur D. Little的分析得出一個發人深省的結論:僅僅減輕車身重量就能節省約5%的燃油,而欲透過這種方式提高油耗表現,只需在每部車上增加212歐元(約為280美元)的成本購買高強度鋼材,比加裝任何形式的混合動力系統成本都要更低。現有的省油科技包括可變氣門與進氣岐管、渦輪增壓和個別汽缸熄火等等,但都沒有一種能達到5%的節油效果!降低車身重量還能減輕煞車系統壓力並提高引擎效能。隨著環保和節能的需求不斷提昇,「汽車輕量化」已成為全球汽車工業發展的潮流。

|

| 由於材料科技的進步,過去沉重的汽車零組件現在也可以非常輕盈。 |

VW集團MQB模組化底盤顛覆傳統思維

雖然減輕空車重量有其迫切性,消費者卻不想重蹈1980年代初期的覆轍、以犧牲汽車的舒適度和性能為代價,30年前車廠為了降低油耗、只能被迫大幅度地縮小汽車尺寸。如何減輕汽車的重量、扭轉20年來讓新車滿載各種安全和舒適配備的大趨勢,這已經成為高級與豪華車廠的首要挑戰與未來生死存亡的關鍵!越來越多汽車專業人士相信「車重」將成為未來十年汽車產業變化最大的領域,日前全球化工巨頭DuPont與《Wards Auto》雜誌聯合舉辦面對700名美國汽車工程師的年度調查中,有超過三分之二的受訪者認為從現在起到2025年之間,對汽車減重的需求將大幅上昇。有半數以上的受訪工程人員(52%)認為,傳統內燃式引擎還有改進的空間以提高燃油經濟。DuPont公司全球汽車市場總監Chris Murphy在今年8月7日發表此研究結果時表示:「要實現提昇燃油效率的目標,汽車產業需要盡速研發並採用更高效率的新科技。」

|

| 新一代MQB模組化底盤還可為原廠省下20%的研發成本、30%的生產時間以及將近100公斤的原物料成本。 |

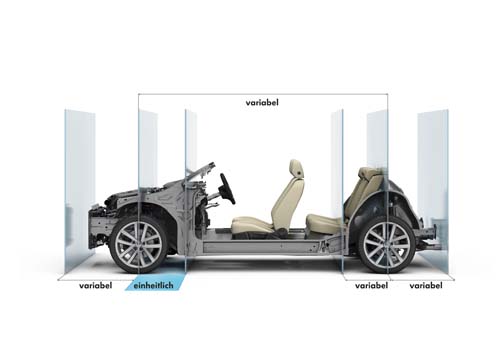

如何有效降低車重?VW集團已經有所成績,今年8月21日VW在德國狼堡總部召開的記者會上指出其新開發的MQB模組化底盤將採用新材料和新的生產工藝,專供橫置引擎使用的MQB平台(德文原文為Modularer Querbaukasten,英文為Modular Transverse Matrix)是該集團未來最重要的模組化平台之一。適用於小型至中型轎車,覆蓋VW、Audi、Skoda與Seat等多品牌車型,在模組化結構上可調整輪距、懸吊系統與軸距以開發不同車型;並可在同一條生產線上生產不同的車型,從而大幅提高了生產靈活性並降低成本。

|

| 專供橫置引擎使用的MQB平台是該集團未來最重要的模組化平台之一,可調整輪距、懸吊系統與軸距以開發不同車型。 |

MQB平台衍生的第一款車型Audi A3將比上一代減重超過80公斤,而採用相同平台的七代Golf減重幅度更將達到220磅(將近100公斤)!假使以目前的六代Golf 車型為基準,減重後的車重將由原本的1190公斤降低至1090公斤,以現行Golf車身尺碼來看非常難得(尤其是新一代車型其車身長度與寬度還將增加),甚至已比目前的Polo車型還要輕盈,原廠表示這能夠帶來23%的燃油效率提昇。100公斤的減重將來自於電子系統(減輕6公斤)、引擎系統(減輕40公斤)、傳動系統(減輕26公斤)以及車身主體架構(減輕37公斤)。

|

| VW在五代Golf過渡至六代Golf完成了降低成本、在新一代車型完成了降低了車身重量。 |

過去8年VW集團的戰略方針就是針對主流車型實施縮減成本計劃,六代Golf的生產成本較其前身大幅削減約1,000歐元(約合1,600美元)。這款車型的研發過程一波三折,內部最早以「Golf 5.5代GP改款」為方針,之後由於新管理層的走馬上任被賦予了「全新車型」的身份。五代Golf的生產成本在7,500至8,000歐元之間,削減1,000歐元生產成本(超過16%)絕不是件容易的事,解決方案是PQ36平台沿用PQ35平台的多數架構,同時後懸吊多連桿系統將予以簡化(以降低成本)。新一代MQB模組化底盤還可為原廠省下20%的研發成本、30%的生產時間以及將近100公斤的原物料成本。未來MQB平台將衍生出超過40款各式車型,總銷量將超過350萬部,瑞士信貸集團分析師Stuart Pearson更相信該平台能夠帶來超過140億歐元的節約效益。

|

碳纖維與塑膠材料也將承擔重任

未來滿足廣大用戶的需求,VW在車身材料上傾向於採用高張力鋼板,而不是採用鋁合金或碳纖維等替代性高強度材料,相比之下BMW等其他競爭對手正著手為新電動車採用大量碳纖維等新材料。主因是金屬車殼笨重而且價格昂貴、容易凹陷、烤漆也花費不少,在嚴重的車禍中,有時候金屬外殼捲成籠子,意味著救援人員需要使用液壓切割機才能把受傷的駕駛人救出。F1賽車使用碳纖維材料已超過25年,F1賽車車身全部都是使用蜂巢結構的鋁合金、碳纖維與功夫龍製成,這就是它為什麼重量這麼輕卻可以吸收在高速撞擊時巨大衝擊力的原因。整車車重僅700公斤不到,F1車身只能選擇使用複合材料以「三明治夾層」的結構製成,主要材料包括了碳纖維、功夫龍(另一種纖維、通常是防彈衣或是NHL冰球球員頭盔的主要材料)及蜂巢結構的鋁合金。也就是看上了碳纖維材料的潛力,BMW聯手合作夥伴SGL集團成立合資公司並在華盛頓州興建一座造價1億美元的碳纖維生產中心,其目的是供應新款電動車的零配件。Daimler集團也宣佈與專精碳纖維複合材料研發與製造的日本Toray公司簽訂共同研發同意書,未來雙方將合作開發CFRP碳纖維複合材質在Daimler集團旗下量產車系的實際運用。

|

| 未來MQB平台將衍生出超過40款各式車型,總銷量將超過350萬部,其中包括全新一代的Audi A3、全新一代Seat Leon以及未來VW品牌的SUV車型。 |

除了碳纖維材料之外,讀者也不能忽視成本更低廉的塑膠材料!如今塑膠零配件佔一部汽車重量的14%左右。以高級車廠BMW為例,相比1990年的12%,其新車型中已經有17%的零件由塑膠製成的。BASF高分子材料部門執行長兼BASF汽車業務負責人Raimar Jahn的數據是塑膠零件在2010年已佔到車重的19%,Dow Automotive預測到2015年塑膠的使用量將比現在高出兩到三倍。在新科技的幫助下,塑膠材料已非30年前的吳下阿蒙,越來越多廠牌的車款開始使用不同的塑膠材料來作為車輛外殼,熱可塑型的塑膠材料(Thermoplastic)包括HPA材料(ABS與聚碳酸酯系的組成物)及HPB材料(變性聚丙烯),其中HPA的耐衝擊性是鋼板的兩倍。過去傳統塑膠仍有其性能限制,但隨著汽車工程師的不斷努力,許多過去我們認為不可能的部位未來也有望由塑膠材料取代!

|

|

|

| F1賽車使用碳纖維材料已超過25年,許多超跑也早已開始使用碳纖維車身。 |

|

| BMW聯手合作夥伴SGL集團成立合資公司並在華盛頓州興建一座造價1億美元的碳纖維生產中心,其目的是供應新款電動車的零配件。 |

|

|

| 除了碳纖維材料之外,讀者也不能忽視成本更低廉的塑膠材料!Tata Nano更是大量使用塑膠做為車身外殼材料。 |

-

【改裝實戰】Subaru WRX Wagon女力爆發(下) 能改都改、破百萬改裝費...

-

2024 Focus大會師

陣容浩大、齊聚700部(改裝圖集) -

GR Yaris WRC車手特仕車限量發售 賦予全新四驅駕駛模式...

-

Kia EV9第二季導入上市 改款Picanto、Sorento、Carnival第四季登台...

-

【美女特集】最喜歡86的背影♡ 喜歡吹小號、彈鋼琴、咖啡廳巡禮的音樂女子♪...

-

【百問】「一次跑500km」與「跑一百次5km」哪種跑法的車能開更久? 距離相同但對車輛的傷害不同?...

-

【一手試駕】成熟新裝 Peugeot 2008 GT Pack

-

【車中泊】車宿潛藏的危險有哪些? 常見危險、潛藏危險及解決方案...

-

【國產中型SUV專題】國產中型SUV戰力分析之群雄爭艷 Honda CR-V X Nissan X-Trail X MG HS X H...

-

【車市分析】MG成為第三大品牌 見紅就豐收?

FB一手車訊粉絲團

FB一改裝車訊粉絲團