未分類

一棒擊退側傾 防傾桿拉桿生產一日體驗

2015.07.27 作者:CARNEWS

小小一根桿子,就能夠讓車輛不會過度側傾,車體剛性也能夠提昇,這種東西怎麼做出來的?今天我們帶領大家看清楚防傾桿和各式拉桿的製作過程及運作原理,同時也進一步解說選用鋁合金材質的優勢,在直徑區區20mm多的金屬物下體驗無窮魅力。

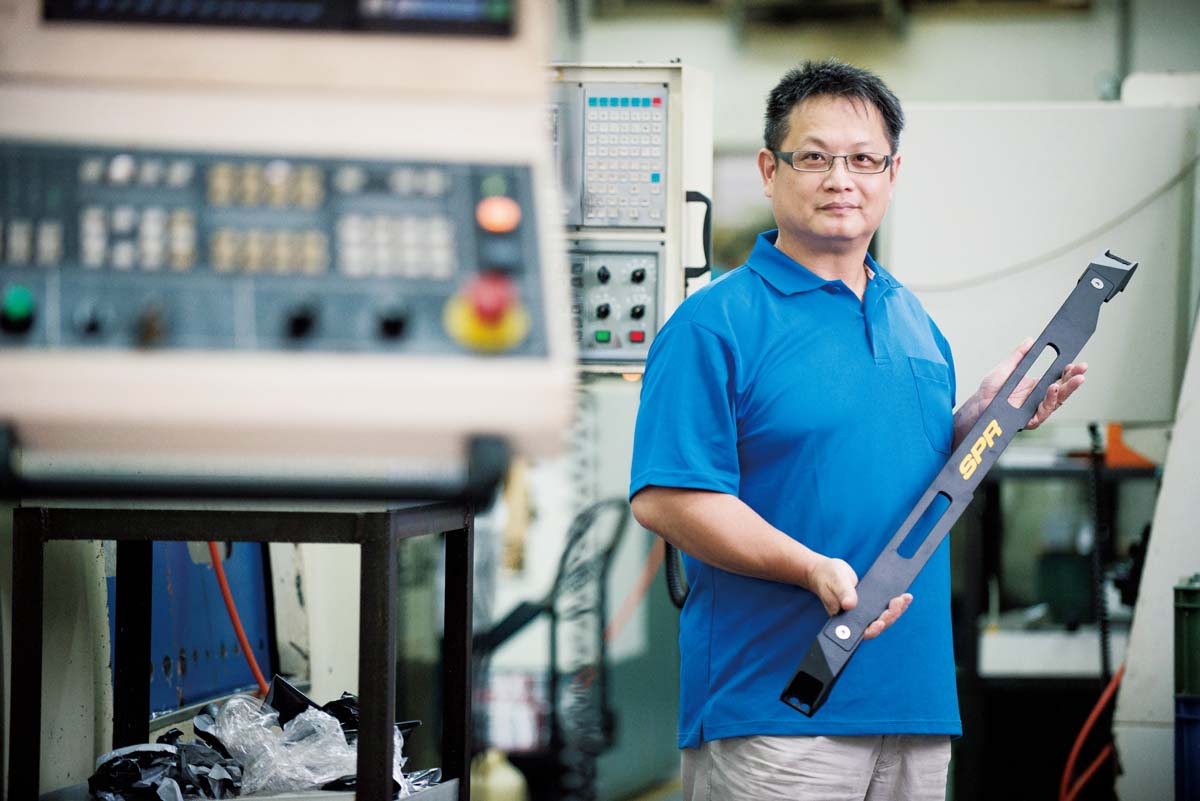

文賴震宇 / 圖Peter / 協力廠商 SPR寧豪企業 02-2677-5998

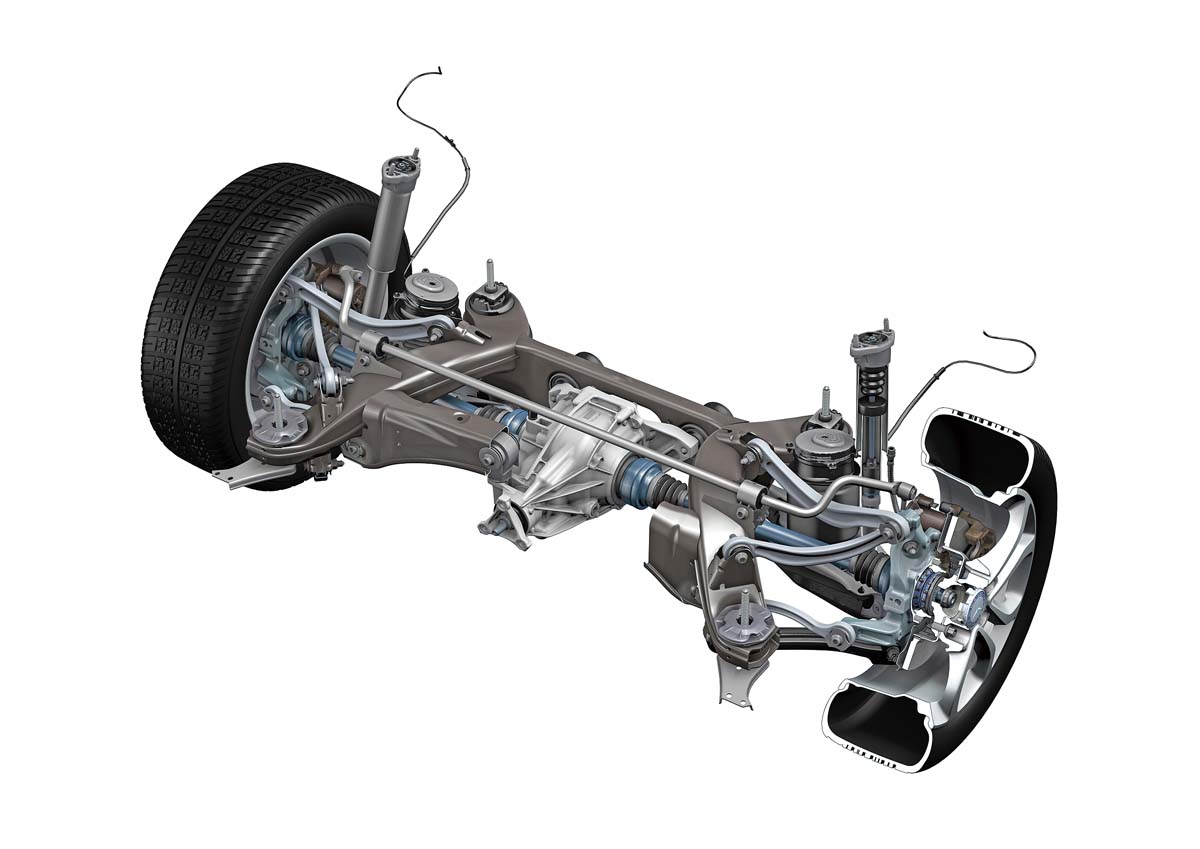

許多駕駛者在維修項目上常碰到的底盤零組件多半為和尚頭、方向機、李仔串、懸吊和三角架等品項,關於連接在懸吊裝置上的防傾桿作用反倒很陌生,甚至部分消費者始終以為防傾桿是改裝愛好者的專利,殊不知當你在維修廠將愛車以升降台舉起後,你會赫然發現原廠市售車多半會在底盤上加裝防傾桿,藉此增加操控性和舒適度。既然連原廠都認為這一根根不起眼的金屬桿極為重要,那麼這樣的金屬製品想必有莫大的功用存在!

|

| 不只底盤下需要防傾桿來阻抗側傾,通常車輛往往也會加裝前上拉桿和底盤下的井字強化樑來強化剛性。 |

在實際帶領大家前往防傾桿生產製造廠參與生產過程之前,我們照例還是先介紹一下防傾桿的基本常識。一般我們所認知的底盤結構,多半不外乎是四顆車胎、制動裝置和四支避震器及懸吊結構,而長得像ㄇ字型的防傾桿則是固定在左右兩邊避震筒或懸吊支臂上,選用材質則有一定彈性,其作用主要是在保持車輛過彎時車身穩定性。一般市售車常見底盤型式共有雙A臂、麥花臣、多連桿、拖曳臂和葉片式彈簧等,幾何結構多由支臂和連桿等構成再輔以避震器加以抑震,其中除了拖曳臂和葉片式彈簧等非獨立懸吊系統外,其他獨立式懸吊多為時下房車所常用的懸吊系統。

|

| 別以為防傾桿是改裝部品的專利,很久以前原廠下線的新車便已經在懸吊系統上設計防傾桿裝置來強化車身穩定性。 |

獨立懸吊的好處主要是可以藉由各懸吊系統的獨立作動以及重量較非獨立懸吊輕的優點,提供較好的輪胎貼地性、較具變化的輪胎角度再加上組件震動較小,因此能在彎道攻掠時獲得較棒的穩定性,舒適性也比非獨立式要強。但獨立式懸吊也並非萬能,由於在過彎時僅有一側懸吊系統承受最大的垂直力道,此時車輛側傾的現象便會產生,側傾過多時往往就會造成轉向不足。防傾桿的設計主要就是在過彎或遭遇高低不同的路面時,桿身在一側懸吊裝置受力時會連帶發生扭轉,產生一股反力矩與彈簧力量共構成一股防傾阻力來抑制車身滾轉,減少車輛側傾程度。

|

| 各大品牌各車款的對應尺碼有所不同,但唯一共通點是:鋁合金防傾桿的抗拉強度遠遠優於鋼材,重量也輕盈許多。 |

其實不只底盤下需要前下防傾桿和後下防傾桿來阻抗側傾,通常引擎室內除了原廠拉桿和超跑本身會在內部強化拉桿結構外,不少進行房車車友會自行改裝上拉桿,固定在避震器上座以增加引擎室整體剛性,藉此提昇轉向靈敏度,而底盤下加裝井字強化樑也有強化剛性的功效。

此次在SPR Racing寧豪企業的協助下,這些我們只知道基本作用及安裝部位的重要強化部品得以藉由設計研發和製造過程,進一步提供更清晰的作用原理,而SPR所專精的鋁合金防傾桿製造技術,更讓我們無懼酷熱天氣悶在工廠裡的煎熬,火速前往這個神秘基地,見證生產汽車專用防傾桿和各式結構桿的功力。

鋁合金的高強度魅力

這天大台北地區的戶外溫度已經飆高到約36度以上,還沒開工便已經汗流浹背的我們甫到達廠房、短暫介紹從設計研發到CNC銑床加工區域後,首先就馬上先針對鋁合金材質的熱處理進行認識。SPR當初經過長期測試後,認為在不同種類的鋁合金當中,以6061鋁合金最適合結構桿和防傾桿製作,因為這種鋁合金抗拉強度相當優異,高達58~68kg/mm?,特別是安裝在懸吊支點上的防傾桿必須承受相當大的扭轉力道,因此本身必須擁有彈性才能迅速回復原形。

|

| 透過T4、T6熱處理爐和精心設計的冶具,6061鋁合金才能達到我們想要的高強度特性。 |

比起一般精鐵在遭遇巨大外力影響後容易產生永久變形,鋁合金擁有更棒的彈性、拉伸和回復特性,在鑄造成形後,鋁合金會先經過T4固溶處理使合金成分固溶至金屬基地,接著快速冷卻,不須經過冷加工而以自然方式進行,接著再讓固溶過的合金通過人工時效(將工件在短時間加熱到較高溫),此過程稱為T6熱處理,經過淬火然後回火,藉此達到合金的強度和更合理的可塑性。

|

| 經過熱處理後的鋁合金就可以送進CNC過程加工為平衡桿桿身了。 |

鋁合金材質形成的最重要步驟

既然鋁合金熱處理在國內早已是相當普遍的一項工藝,那SPR鋁合金防傾桿的金屬加工過程又有何特殊之處?引擎室平衡桿和工字樑這類結構強化套件的基礎材料在經過熱處理加工後便可直接透過CNC車製加工成形,但防傾桿的製作則須在鍛造之後在熱處理過程中順利成形;一旁的負責人左老闆強調,目前防傾桿熱處理成功率約八成,鍛造成形之後熱處理過程中不能產生不當形變,此流程最重要的關鍵就在於溫度的控制和冶具,當合金瞬間高溫往低溫通過時,若材質溫度沒有控制好,溫度激烈的變化容易影響到合金的強度並容易產生形變,也因此當初他們花了五、六百萬元絞盡腦汁處理好T4、T6熱處理爐並設計合適的冶具,使得鋁合金防傾桿成功率提昇;不過這部分既然屬於SPR獨門絕活,自然在此我們就不便公開熱處理爐內如何加工焠鍊的商業機密了。

|

| 千萬別量錯了,一個好的技師得先了解各拉桿正確的鎖點,才能在工字樑或其他底盤部位上測得確實的長度以利後續設計。 |

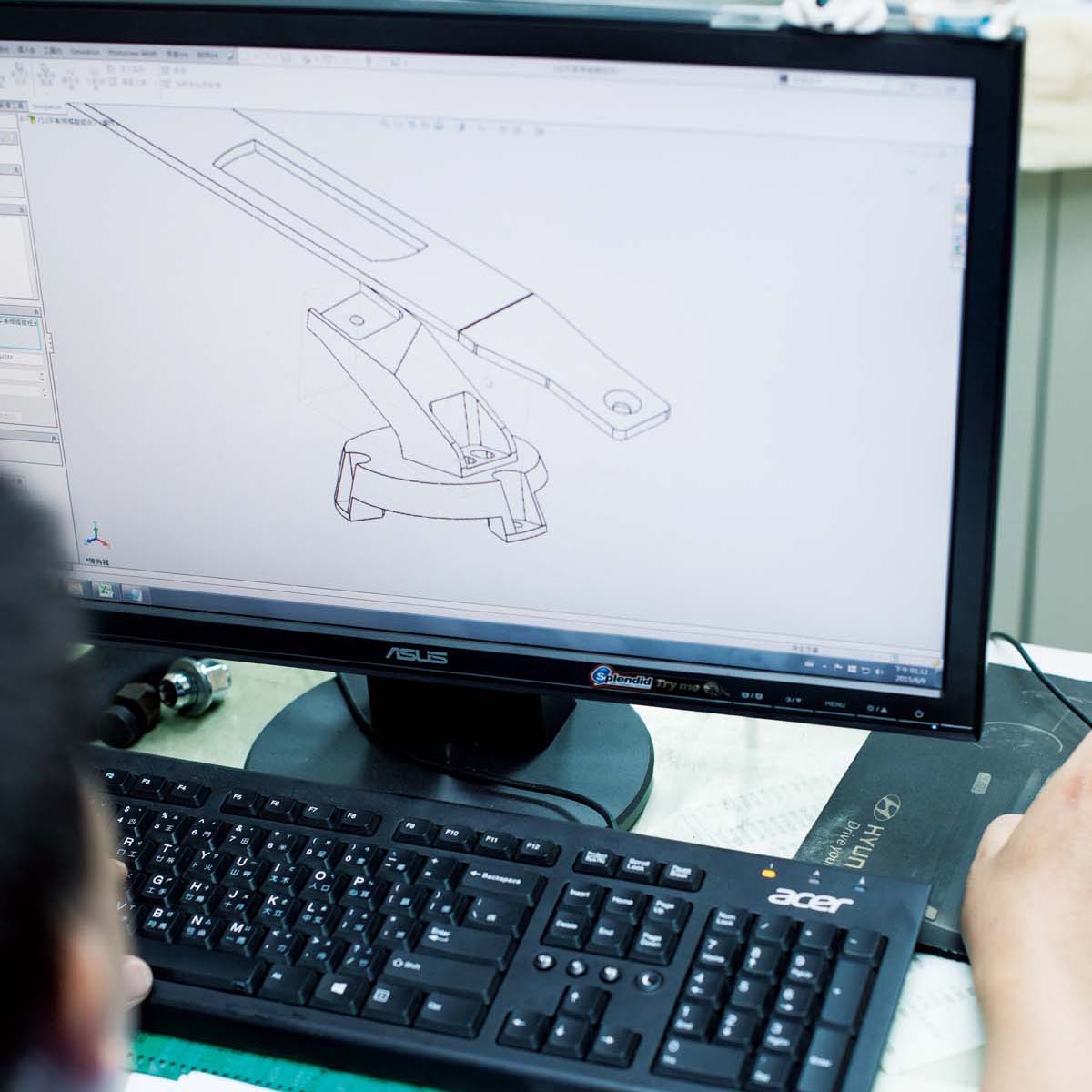

在實際接觸鋁合金材質的熱處理過程後,很快就被拉到準備進行量身訂做的車輛旁進行最初步的工作,那就是最早的設計工作。通常將車輛以升降機台舉起後實際測量各部位所要施作防傾桿的確實尺碼後,我們便將量測得到的規格輸入到程式內進行繪製並進行類3D的模型應力模擬。

|

|

| 透過初步的草圖繪製並針對桿身進行測量並計算精確數據,一支防傾桿或拉桿的樣貌才能以類3D型式呈現在模擬程式上。 |

|

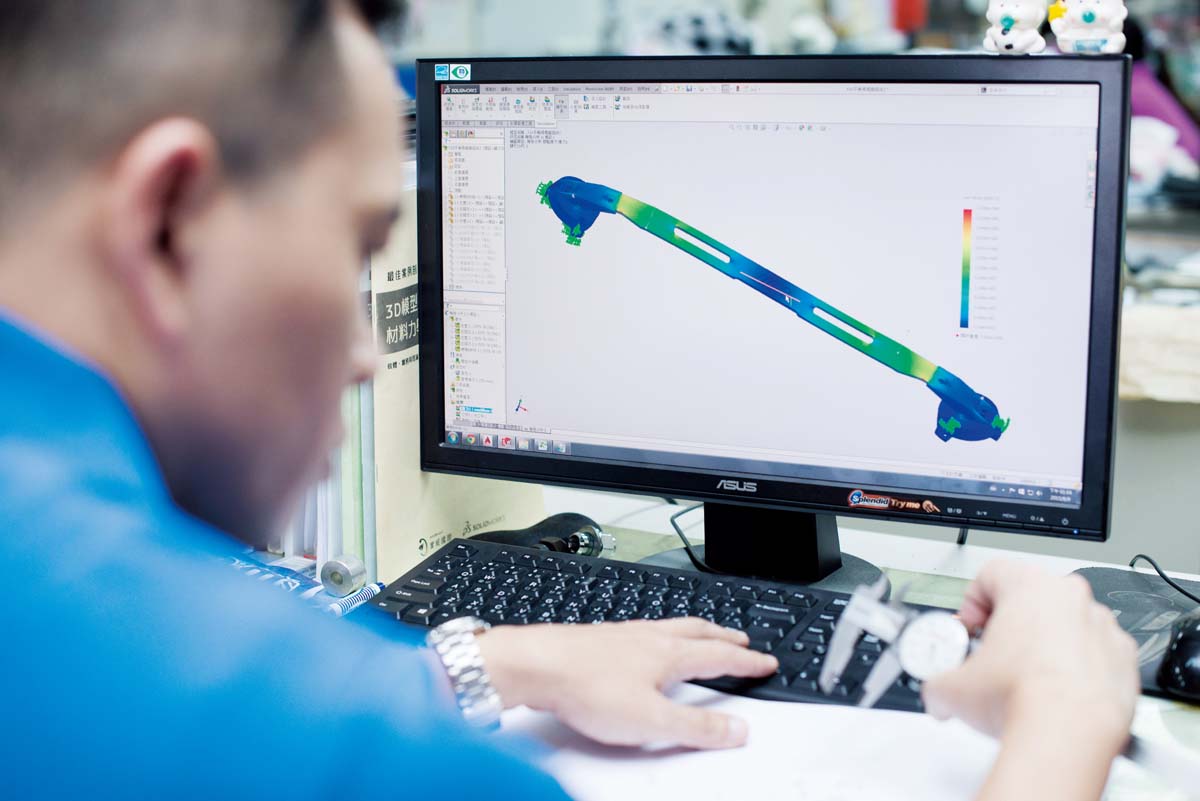

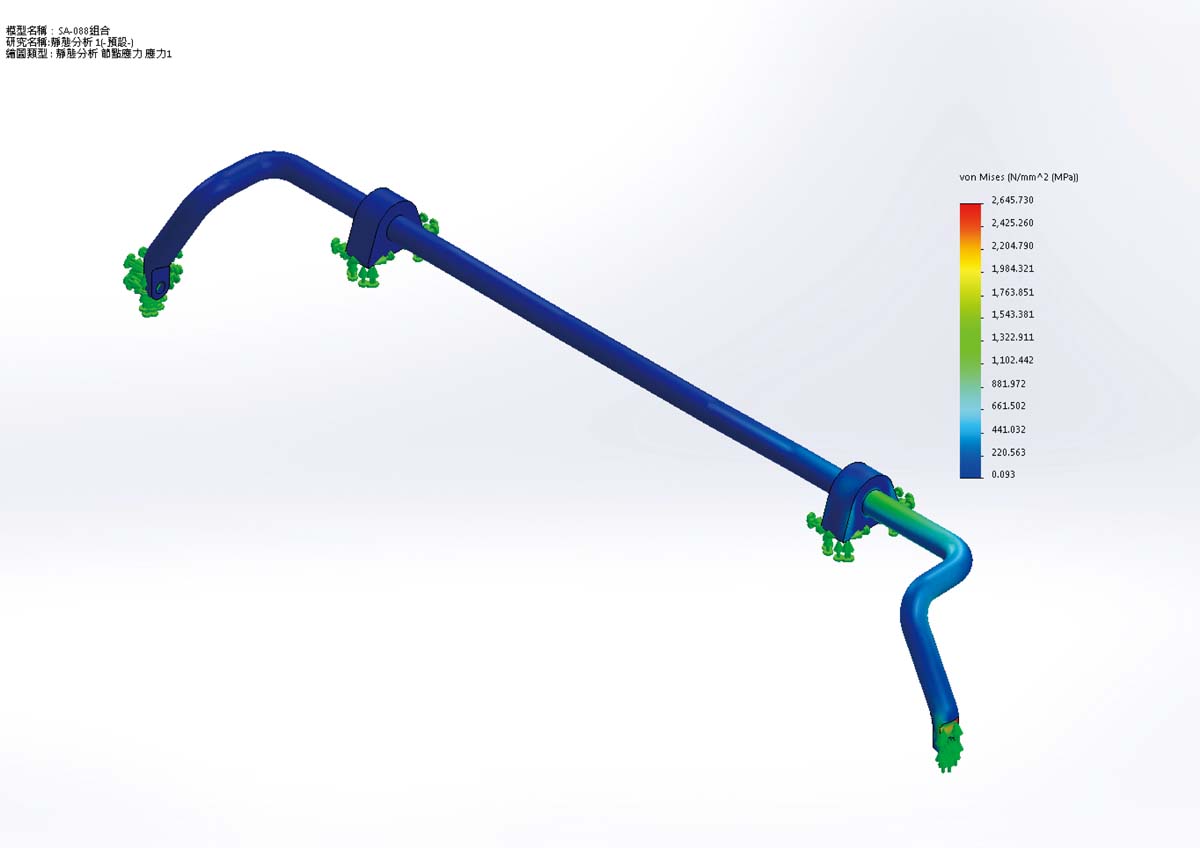

不論是前上拉桿、防傾桿或者是底盤其他各種結構桿,在設計研發過程中都必須透過程式進行應力分析。之前我們曾提到防傾桿的作用主要是在車輛過彎或轉向過程中,當一邊懸吊承受重力影響之際產生一股防傾阻力來抑制側傾,因此在單邊懸吊系統進行上下位移時,防傾桿便會將應力轉移到另一邊的懸吊,以平衡兩側懸吊在力量上的承受。

|

| 鋁合金為了達到與鋼製合金相同的彈性係數,通常會加粗直徑來達到相同效果,例如Civic八代從原廠件的11mm調整到15mm,但重量卻將近只有原廠的一半。 |

利用軟體運算模擬的好處,就是設計人員只要將各項數據輸出,程式便可自行運算出桿座和桿身上應力,同時還可以與原廠桿進行各處扭矩力量和扭轉程度比較,如圖4、5所示,我們可以看出模擬圖以不同顏色區分出各部位所受應力的不同,而防傾桿則是在左右懸吊高低落差最大在5公分的位移量上顯示受力狀態(此測試乃是在車輛行駛在極限狀況上所模擬的各部受力程度),但程式還是有它的限制,即便顯示出應力大小,但無法模擬出桿身受力後變形程度,這是由於車輛在高速駕駛中底盤各處所面臨的不可預測因素太多,不過透過模擬,我們還是可以清楚判斷鋁合金桿身在應力影響下是否處於合理的扭轉範圍,藉此判斷屆時安裝在車輛後能否達到良好效果。

|

| 從模擬圖中我們可看到拉桿上應力變化,通常輸入程式的條件為車輛在極限狀態下所受的應力程度,而設計時透過軟體,設計人員可清楚掌握產品在受力時是否能承受扭轉變化。 |

設計模擬過程觀察應力狀態

當防傾桿、相關固定座和其他拉桿、結構桿熱處理成形後,這些鋁合金桿便會送到CNC銑床上進行加工。在先前初步將各式車輛底盤上的鎖點距離、桿身長度等各項數據測量完畢,並經過電腦繪圖並進行3D模擬,這些處理的數字皆一併輸入到電腦內以便車床進行切割後製,而台灣的CNC數控機床和加工技術的實力舉世聞名,技師通常只要妥善將桿身穩穩鎖在車床上,其他交給數控機床,就可以透過鑽石銑刀切割出極為精準且相當漂亮的切割面。

技師唯一要注意的,除了要隨時觀察鋁屑的排屑狀態,要適時調整吹屑裝置的角度以免鋁屑排開時刮花表面以外,還要記得隨時保持車床旁的門板關閉,以免射出物造成人員受傷。

|

| CNC數控機床是當天最精采的部分,車床可將原本樸素的鋁合金材質切割成漂亮的成品。 |

|

|

| 這是前上拉桿的原廠代工件,SPR與各大廠配合相當久的歷史,每月供貨量約2000~3000件。 |

|

| 除桿身CNC加工外,其他部位如盤座也經由CNC切削,進行正反兩面的切割,並以鑽石銑刀精確且超漂亮的鑽出孔位。 |

|

| 透過安裝井字樑來提昇車體剛性,除了正確安裝外,通常還會在螺絲的空隙中加裝副車架強化襯套以防止位移。 |

光安裝就讓人滿頭大汗

其實對照先前的流程,防傾桿或各式拉桿的安裝並沒有想像中的容易,底盤下要加裝前、後下防傾桿時我們必須先確認正確的鎖點位置,因為每部車的位置不同,而防傾桿的鎖點都連接著李仔串並固定於避震器腳座或下三角架、支臂上,因此在安裝時必須先把原廠防傾桿和李仔串拆除下來,換上全新防傾桿或甚至連李仔串也一起更換為改裝品一併安裝。有時安裝後下防傾桿時同時還要留意是否被經過改裝的排氣管中段擋到,必要時得先將中段排氣管拆除掉,才能將防傾桿順利更換上,當然原廠式樣排氣管就不會有這樣的問題。

|

至於引擎室前上拉桿和井字強化樑就簡單得多,除了確實鎖定鎖點外,井字強化樑還會加個小東西叫做副車架強化襯套,並安裝在工字樑固定螺絲的空隙中來防止位移,降低車身的不穩定來達到車輛的穩定性及絕佳剛性。

|

-

【一手試駕】翻轉之作 Luxgen n⁷ 5人亮點版

-

2024 Focus大會師

陣容浩大、齊聚700部 -

【改裝實戰】Subaru WRX Wagon女力爆發(下) 能改都改、破百萬改裝費...

-

【改裝實戰】Subaru WRX Wagon女力爆發(上) 能改都改、破百萬改裝費...

-

2024 Focus大會師

陣容浩大、齊聚700部(改裝圖集) -

GR Yaris WRC車手特仕車限量發售 賦予全新四驅駕駛模式...

-

【一手試駕】難能可貴 Mazda CX-60 33T AWD Premium Sport

-

Kia EV9第二季導入上市 改款Picanto、Sorento、Carnival第四季登台...

-

【百問】「一次跑500km」與「跑一百次5km」哪種跑法的車能開更久? 距離相同但對車輛的傷害不同?...

-

【一手試駕】成熟新裝 Peugeot 2008 GT Pack

FB一手車訊粉絲團

FB一改裝車訊粉絲團